Hot Stamping Technology

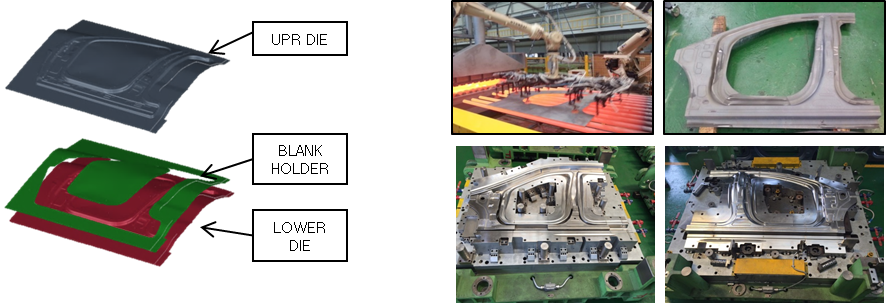

Hot Press Forming

– Hot Press Forming은 보론을 첨가한 소재를 고온(900~950℃) 가열한 상태에서 프레스 성형을 한 후 금형 내에서 급냉시키는 방식으로 최종 강도가 성형 전 대비 3배 가량 높은 1,500MPa에 이르러 얇은 두께로도 높은 강도를 얻을 수 있는 기술입니다.

– 이러한 기술력은 차체의 기존 보강재를 최소화시켜 원가절감 효과와 10~15% 가량의 경량화 효과를 기대할 수 있습니다.

금형제작 개발 과정

Technology

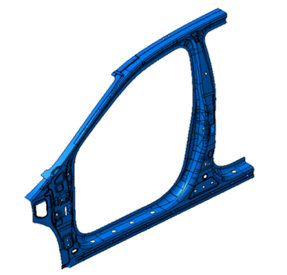

REINF SIDE OTR 일체형 금형 제작

- FRT PLR OTR, RAIL ROOF SIDE, CTR PLR OTR, SIDE SILL OTR 로 분리 생산 후 용접 조립하는 것을 REINF SIDE OTR로 일체형으로 성형하는 HPF 금형 제작

BEFORE 6 PART

AFTER 1 PART

※ 경량화 : 15%, 공정 감소 : 6 parts -> 1 part, 원가절감 : 20%

국부연화 기술

1) TAILORED 금형

- 차량 충돌시 승객을 보호하기 위한 부위별 인장 강도 편차를 주어 최적의 변형 모양 성형

- 소재 재질의 열팽창 계수 차이 반영한 금형 모델링 능력 요구

2) 전열식 금형

- 급냉 구간과 서냉 구간 온도 차이에 따른 금형의 열팽창을 감안한 모델링 기술

- 연화부의 금형의 온도를 제어하기 위한 금형 소재 및 히터 배치

열간 트림 금형기술

- 레이저 컷팅 작업시간을 단축하여 원가 절감 실현

- 냉각이 되어 소재가 경화되기 전 연질인 상태에서 트림

- 별도의 금형을 제작하지 않고 HOT FORM 공정에서 TRIM이 동시에 이루어짐

냉간 트림 금형 개발

- 레이저 가공을 프레스 가공으로 대체

- 집중하중과 충격에 대비한 형구조의 변형을 예측한 금형 표준 정립

- 3D BIULD UP 설계로 부품의 각각의 가공 정도가 확보되며 보수를 위한 교체가 용이함

- 금형 소재는 내마모성 고경도의 특성을 지니고 열처리가 용이하며 용접성을 확보

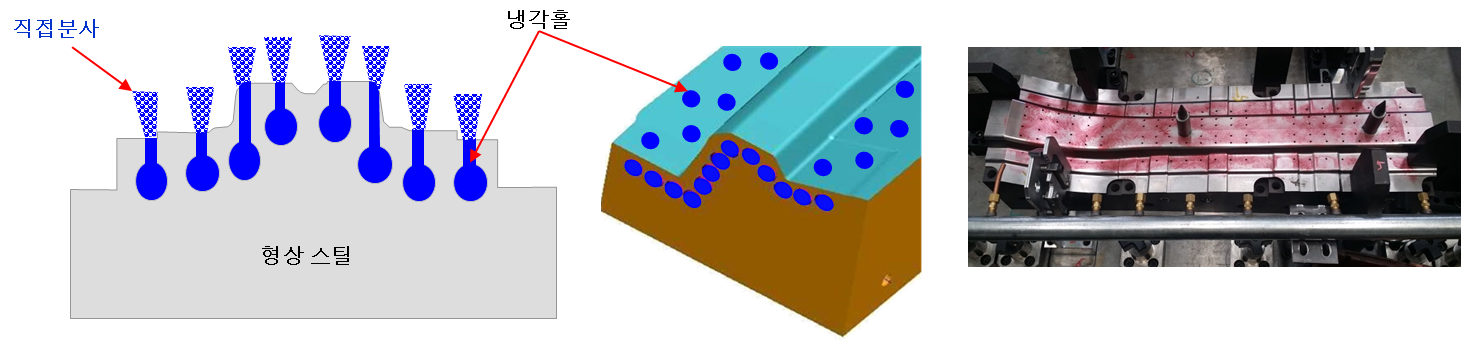

형내 직분사 수냉 기술

- 냉각 시간을 단축하여 부품 생산원가 향상

- 측벽부의 재료 두께 감소에 따른 면압 부족으로 냉각속도 저하 구간 냉각성 개선

– 냉각 수로의 기계가공 방식

냉각효율 개선 – 냉각 수로의 기계가공 방식

- 형상면에서 균일한 냉각라인 설계를 위한 스틸 가공 방법 개선

- 수밀 및 금형 보수 유지를 위한 효율적인 가공방식 선정

- 건드릴 TYPE과 냉각수로를 경계로 상하를 분리 가공하여 확산 접합 방식으로 제작, 냉각수의 흐름 방향별 냉각의 효율을 평가하기 위한 2가지 TYPE의 기계가공 채택

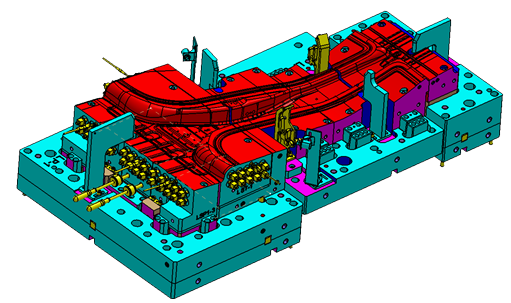

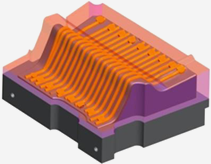

Hot Stamping 열 유동/유체 해석

Hot Stamping 금형의 냉각채널 구조 최적화를 통한 냉각효율 상승

- 백터 분석을 통한 난류(Turbulent flow) 발생 최소화

- 열 정체 구간 분석을 통한 냉각채널 설계 최적화

- 각 채널별 동일한 온도 분포 유도

-

01

금형설계

(Design) -

02

모델링

단순화 -

03

격자형성

(Mesh) -

04

물성 및 경계

조건 설정 - 05 해 석

-

06

분석 및

디자인 수정